在庫管理が不十分な工場はたくさんあります

今回はその理由・背景について考えてみました

現場責任者と話をすると、在庫管理の重要性を口では言うものの、改善に手にを付けない場合が多いです

その原因として結局は、突き詰めると

「在庫が管理できていなくても、現時点に困ることがない」

ことになります

例えば

・在庫があろうが生産が止まることはない。むしろ部品切れのリスクが減る

・在庫によるムダが見えにくい(定量化しにくい)ので、改善の必要性を感じない

・在庫があると、問題を隠してくれる

みたいな、意識・無意識に在庫管理の改善を後回しにして、実行する気になれないのが現状のようです

5S活動も同様の傾向がありますが、

「できていなくても、生産・仕事ができる」

この認識を変え、在庫を適切に管理することの重要性を理解し、改善活動を進める方法を考えてみたいと思います

在庫は工場の実力を測る指標

品質改善や生産性を改善するとき、突き詰めて行けば在庫の管理にがベースになると言えます

在庫はトヨタの「7つのムダ」の中に示されているように沢山のムダを生みます

ムダ=生産性の悪化、品質の悪化、出荷の遅れを招き、お客様に迷惑をかけ、経営に大きな影響を与えます

ただ、在庫は単なる指標で、結果でしかありあせん

在庫を適切にするためには、工場のすべてのオペレーションに対し改革の実施が必要です

営業からの注文、それに対する出荷計画、生産計画、調達、部品製造

生産計画も完成品部門と部品部門、更には出荷計画

これらをすべてリンクさせるには、その間に適切な在庫(部材、仕掛り、完成品)が必要であり、それをコントロールする仕組みの構築が必要です

必要に応じて、販売部門やサプライヤーの協力も必要です

つまり、

在庫を適切に管理できる=工場としての能力が高い

つまり

在庫は工場の実力を測る指標

このことを理解してもらうことから始める必要があります

実際、新しい工場を見学させてもらうとき優先的に見るのは「在庫の管理状況」です

これらの話を、担当に話をすると、多くの場合

・在庫の重要性を納得

をした上で

・できない言い訳をする

のが多いですね

納得もせず、言い訳だけの場合もありますが・・・・・

では、なぜ、できない言い訳をし、結局改善せず放置されるのでしょうか?

これについて考えてみたいと思います

現場では発生するトラブル対策が優先

工場で仕事をしている人たちの仕事の優先度を考えてみましょう

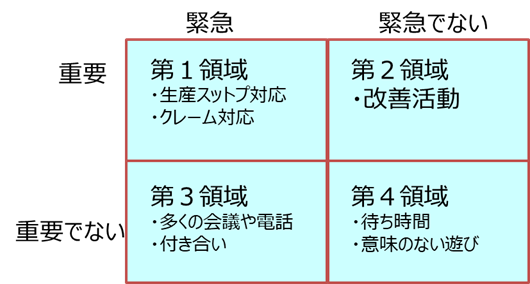

下の図はスティーブン・R・コービー著の「7つの習慣」に載っている有名な図です

時間管理に関するマトリックスです

極めて簡単に言うと

第1領域の仕事を優先的に実施しなければならないが、

第2領域にしっかりフォーカスして活動しなければならない

ということを意味しています

工場で日々生産活動をしていると、日々いろんな問題が発生します

・部品が切れた

・品質問題が発生

・設備が壊れた

・人が休んだ

等々、現場の責任者は追われます

つまり第1領域の仕事です

多くの人は、これらの問題を解決することで、ある種の「仕事やった感」を持ってしまいます

私は、これを「ビールがうまい」仕事と呼んでました

今や完全に時代遅れの表現となってしまっていましたが・・・(泣)

一方で、在庫が管理できていない状況は、残念ながら緊急ではありません

在庫が少々多くあろうが、多すぎて在庫置き場がグチャクチャになっていようが、

そのために部品のピッキングに時間がかかろうが、部品が切れていなければ生産は続けれます

しかし、本来、第1領域の仕事は発生しないことが望ましく、

第1領域の仕事を減らすために、第2領域の仕事にエネルギーを使いことがあるべき姿です

第1領域の仕事を減らすために第2領域の仕事を充実させることが正しい姿

この認識を現場責任者がしっかりと理解し、第1領域の仕事をしたことで満足しないように、

そして第2領域の仕事をの成果を上げることがマネージャーの仕事であることを理解しましょう

関連記事です

緊急ではないが重要であることを感じにくい

冒頭に述べたように、

「在庫が管理できていなくても、現時点に困ることがない」

在庫管理は重要だが、多めに持っていれば、緊急に対応しなくても生産は続けられます

つまり典型的、第2領域の仕事です

さらに、在庫の特徴で適切に管理せずに、多めに在庫を持っていたら、部品切れを起こしにくいので安心感を持ってしまいます

確かに、調達や前工程の担当者は、部品切れを起こすと、組み立て現場のこわ~い責任者から厳しい叱責を受けることが多いです

そのために、減らすことより多めに持つことを優先します

また、

在庫の不適切な管理によるロスは極めて見えにくい

担当者に、

「部品が切れることはロスになるが、部品の在庫が多すぎることも同じようなロスだよ」

と何度説明ししても、受け入れられません

部品切れのロスは生産が止まるのに対し部品が多いロスはよくわかりません

・在庫のピッキングができない、しにくい

・作りすぎたために別の材料切れを起こす

・保管場所の不足

・保管用の箱、パレットの購入

・長期保存による劣化・汚れ

・最悪、破棄に至る

ような、数々のロス

更に、部品切れは一時的ですが、上記のロスは、在庫が多い限り、ず~~と続きます

でも、このロスをわかってくれません

わかっても、部品切れの恐怖が優先になって、どうしても優先順位を下げた活動になってしまいます

在庫管理の改善活動をすすめるために

次に、以上のような原因で在庫の改善が進まない状況を、どうする変えていくかを考えます

本来、在庫の管理は、

1.受注、調達、部品製造、完成品製造、出荷に至る「もの」と「情報」の流れを明確にする

2.その流れの中の課題を設定し

3.在庫削減のためにどのような「情報」をベースに生産を行い、在庫を持ち、次工程に供給するかを決める

必要があります

多くのコンサルは、この流れの重要性を語ります

あるべき姿を知ってもらうためです

しかしこれをいざ実施しようとすると、

工場全体の活動として取り組まなければならず、難易度も高いため活動が滞りがちになります

先ほどの「できない言い訳」の多くは、「他部門の要求」です

部品部門に在庫を減らす話をすると、

「完成品生産の計画がすぐに変更になるので、その対応のため、常に多めの在庫を持つ必要がある」

よく聞く言い訳です

情報の流れがスムーズでない一例です

それなら、生産計画の変更を抑えるように、完成品部門に変動しないようにお願いし、一緒に対策を考えればいい話ですが、ここに、部門の壁があって難しい

人のせいにしてたら楽ですからねですので

一歩踏み出すには、部門全体を巻き込んだ大規模な工場全体を変える活動ではなく、

社内の「特定工程+前後の工程」間にある仕掛り在庫の適正化から始める

ことを勧めます

簡単に言えば

「小さなことから始め、成功体験を得ることから拡大する」

ってことですね

モデル行程を決めて活動を始めることのメリットは

・小規模活動なので管理者の目も届きやすく、推進管理が楽

・他部門の連携・協力も得やすい

・改善の試行錯誤を行いやすい

いきなり大規模にすると試行錯誤に躊躇する

失敗しても影響が小さい

・ある程度完成させた状態で横展開ができるので効率的

・効果の測定がしやすい

工程の生産性や前後の仕掛在庫にフォーカスして管理するのでわかりやすい

・小さな成功体験を経験することができる

やはり、新しい取り組みを推進する一番の動機づけは成功体験です

ある意味定石ですが、いくら声高に「在庫を適正にしろ」と方針を出しても進まないことは

マネジメントとの経験のある人は十分わかっておられると思います

こなときに、特定の前後の工程にフォーカスしてすすめること、

工程改善に限らず重要です

まとめ

在庫管理の適正化が重要にもかかわらず、なかなか進まない理由と対策の一案を示しました

あとは、マネジメントの強い思いと現場確認

常に現場に足を運び、少しでも変化があれば、変化を起こしたことを認め、仮にそれが失敗だとしても、再挑戦の気持ちを失わないにようにしてあげてほしいと思います

リスクを踏まえたうえでの失敗は悪いことではありません

むしろ良いことです

失敗は貴重な経験ができるからです

在庫減らして部品が切れれば、今の条件での在庫下限が分かります

切れた原因を分析し、次のチャレンジをすればいいだけです

経験を無駄にして、 「在庫を増やそう」では意味がないのでお忘れなく

もっとも悪いことはチャレンジしないことです

コメント