経験の少ない設計者、製造担当、品質担当はバラツキを考えずに仕事をしてしまうことがよくあります

気持ちはわかります。

入力のバラツキ、出力のバラツキ、寸法のバラツキ、組み立てのバラツキ

ものづくりにはバラツキいっぱいです

それ全部、意識して仕事してたらほんと大変です

私もイヤでしたね(≧∇≦)

そんな若手に、工程の検査基準の決め方、設定の仕方を学ぶと少し理解が進むかもと思い、工程検査の考え方を書いてみたいと思います

工程検査の基本的考え方

ここでは、バラツキに対する考察なかで、わかりやすい事例として出力検査について述べます

通常、機器の場合、機能として何らかの「インプット(入力)」に対し「アウトプット(出力・特性)」があります

多くの場合、工程では最終の検査としてこの「アウトプット」を計測する場合が多いです

工程で簡単に計測できない場合は、相関のある別のアウトプットを検査する場合もよくあります

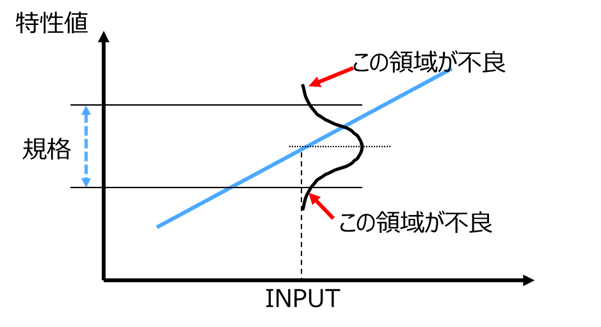

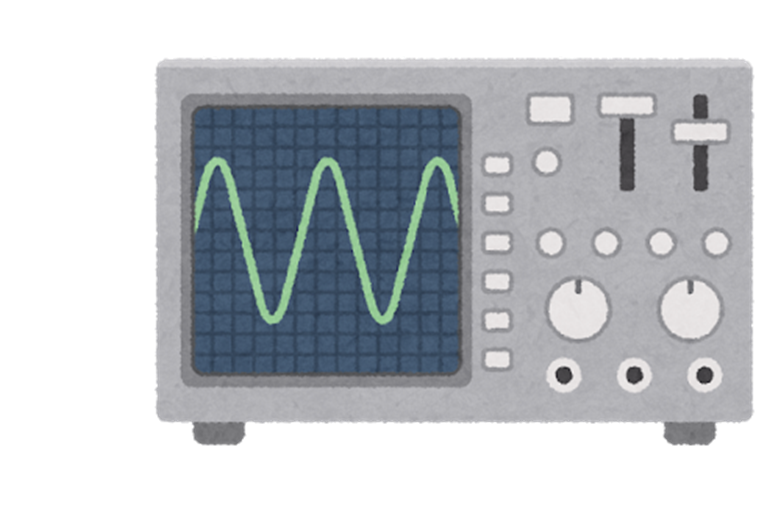

検査の概念を簡単に示すと下図のようになります。

極めてシンプルな機能ですが、インプットに対して青色の線のようなアウトプット(特性値)を出すような機能があったとします

右凸の山のような図は正規分布のを示しています

つまり、青線のような特性には、この山で示すようなバラツキが含まれているという意味です

工程の検査では、決められた入力をしたとき、それに対する特性値が規格内なら「合格」規格外なら「不合格NG」となる

極めて当たり前なことを述べています

製品のアウトプットに山のようなバラツキがあることを前提(これも当たり前)にした検査です

法律で決められた検査もありますし、お客様から要求されている場合もあります

また工程能力が十分でなく、バラツキが抑えられない場合も、検査で品質を保証するために必要です

(品質の保証は検査ではなく「正しい部品」「正しい道具」「正しい作業」です。念のため)

工程の力が十分ある場合でも、組み立てミスを等を発見するために実施する場合もあります

入力バラツキを含めた検査基準

上記が超基本の考え方ですが

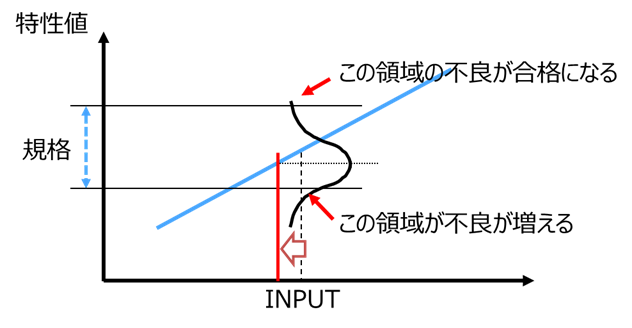

入力にバラツキがある場合、少し複雑になってしまいます

「製品の出力のバラツキを検査しているので、問題ないのでは?」と思う人もいるかもしれませんが

実は入力INPUTにもばらつきがあります

インプットが赤の線のように、基準からずれる場合ですね

この場合、必然的に特性値も下がりますので、

・下限を超えた不良が増える(本来良品が不良になる)

・上限を超えた不良が合格になる

恐れがあります

これを防止するには2つの考え方があり

・検査機の入力を正確に基準値に合わす

・アウトプットの規格を補正する

①検査機の入力を正確に基準値に合わす

基本的にはこれが正しい考え方でして、インプットがもし電圧ならば正確に安定的に電圧を印加できる「定電圧電源」を備え付ければ話は終わりです

ただ、これが少々お高い

それと、電源から出たときには正しい電圧でも、そこから、計測するポイントでは電圧降下が起きる場合が多々あります

電源の表示と、実際検査する地点(コンセント等)での電圧を測る場合で異なることは、そこそこそこ発生します

さらに、電圧でしたら「定電圧電源」のような便利なものがありますが(それでもバラツキます)、入力が電圧でなく電流の場合や、温度や流体の場合などは正確に基準値に合わすことが難しい場合があります

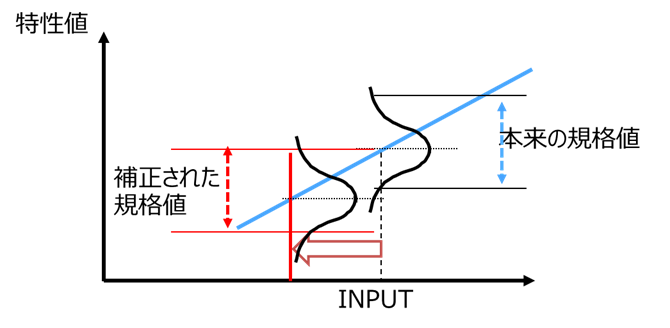

②アウトプットの規格を補正する

入力にバラツキがある場合は、合否判定の規格を補正する必要があります

入力と特性値の相関を明確にしておき、その相関をベースに規格値を補正します

上の図は、入力が赤線まで左にずれた場合、その特性(青線)をベースに規格値を赤線に変更する例です

また、補正が結構難しい場合もあります

いちいち、「入力によって規格値を変更していたら大変」みたいな時です

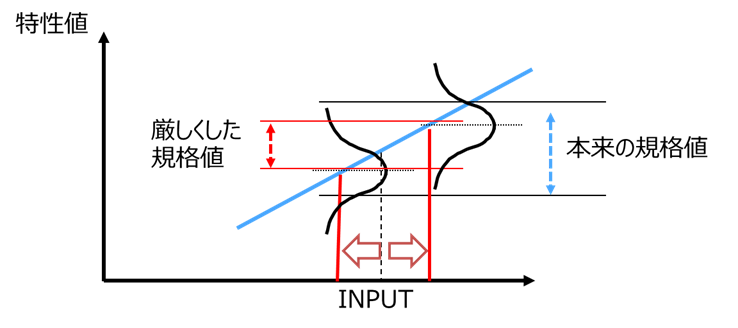

この時は、入力がバラついても不良品を合格にすることがないように厳しい規格に設定します

この図の例の場合、入力が右にずれたときは、特性値の下限が良品になりやすく、左にずれたときは特性値の上限が良品になりやすくなります

よって、赤い線のように規格値を狭く(厳しくした規格値)合否判定を行います

この場合、本来良品まで不良と判定する可能性は増えるので、再検査等で良品判定するか、工程能力を上げる必要があります

このあたりの使い分けは、商品、工程によって使い分けることになります

検査の作業標準の設定時に気を付けること

通常、検査工程には検査の作業標準があります

この検査標準には、上記のバラツキについてもしっかり記入する必要があります

(完全治具化できていて、作業者には必要のない情報もありますが、条件設定する担当者(作業者、工程管理者)は知っておかなければなりません)

検査標準は工程管理図を基に作られ、管理工程図は製品規格をベースに作ることになります

ベースの製品規格にバラツキについて記載されていないと、当然、管理工程図、作業標準書もいい加減なものになります

よくある例として

「印加電圧100V」だけ記載している場合

この場合100V以外に設定した場合は検査不成立なのか、100.1Vではだめなのか? 100.5Vは?

となります

では入力の規格範囲(交差)はどのように決めるのか

補正を行う場合のベース特性の傾向が変化しない範囲

となります

ベースの特性は先の図にある青線です

図の例は右上がりの直線ですのでわかりやすいですが、

通常基準値から大きく離れると通常特性は変わります

まとめ

工程検査を事例にバラツキについて書いてきました

若い技術者にこの重要性を理解してもらえないことも多いですが(私自身がそうでした)、品質を保証するには必ず必要な考え方です

今回の話はそのごくごく一部であること理解してください

(工程検査でも、「入力が10%変動しても、出力の規格は保証すること」の様な要求がある場合、検査の基準の考え方は変わってきます)

最後に、今回工程検査のことを書きましたが、

工程の品質を保証するのは検査ではありません

「正しい部品」「正しい道具」「正しい作業」です

この点、間違わないようにしましょう

関連記事です

また工程品質改善の考え方です

コメント