「工程不良や製造起因の不良が減らない!!」

と感じている工場の責任者は結構多いのではないでしょうか

工程品質を改善するには、不良の種類によってアプローチを変える必要があります

そのアプローチはいろんな考え方がありますが、今回は「慢性不良」「突発不良」に分けた改善活動について考えてみます

不良の種類

一口に「工程不良」と言っても、それには種類があります

大きくは「慢性不良」「突発不良」に分けることができます

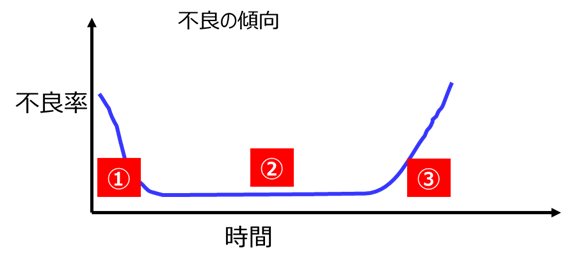

この図が、不良発生のイメージです

①は量産開始時点では、何かと問題が発生しやすく、急ぎ対応します

この期間の活動を「初期流動管理」と言います

この部分はまだ、「開発」段階と考えます

設計者も一緒になって全力で問題解決にあたりましょう

②が「慢性不良」と呼ばれるものです

初期流動管理によってある程度不良率を抑えたものの、完全には無くならない不良=日々継続的に発生する不良です

製造のバラツキを抑え込めない場合、もしくは特性値の平均が規格の上限・下限に近い場合に発生します

特定の原因を見つけにくく対策に時間がかかることが多いです

③が「突発不良」

今まで発生していない、もしくは一定した不良率にもかかわらず、ある時増えてきた不良

経年劣化含め何らかの変化点が原因です

慢性不良

慢性不良の原因は

・特性値が全体に規格値の上限・下限に近い場合

・工程能力不足=バラツキが大きい場合

に発生します

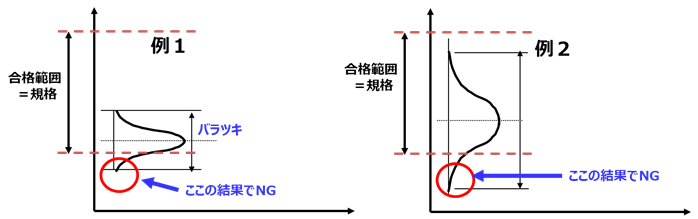

下記の図は正規分布を前提とした不良のバラツキのイメージです

例1は特性値が規格の上限、下限に近い場合(図は下限に近い場合)

例2はバラツキが大きい場合

を示します

不良の原因がどちらにあるかを見極めて、対策を立てる必要があります

●特性値が規格上限、下限に近い場合

これは、特性値の平均を規格の中央に近づけることが必要です

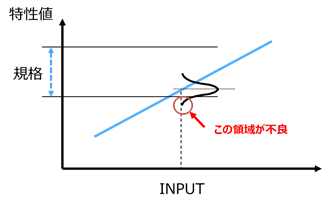

下図は青の直線で示せるような特性を持った機構のINPUTとOUTPUT(特性)の関係を示したグラフです

INPUTに対し特性が規格下限に近い状態です

実際はバラツキがあるので、小さな山のような分布を前提とした場合、規格下限を満足しない=不良品が発生することを示しています

このような状態では、INPUTに対する特性を上げる必要があります

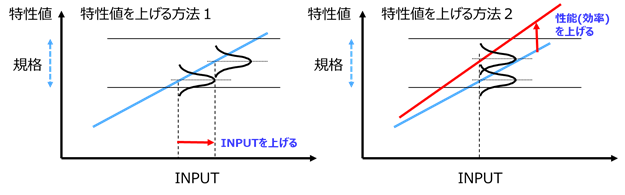

上げる方法は二つです

・INPUTを増やす

・性能(効率)を上げる=直線の傾きを大きくする

・INPUTを増やす

・性能(効率)を上げる=直線の傾きを大きくする

上図の左がINPUTを上げる場合、右は性能を上げる場合のイメージです

INPUTを上げる場合は、寿命等の信頼性に影響が出ますので検証が必要です

性能を上げる場合は、設計の見直し、状況によっては技術開発が必要です

いずれにしても、製造だけでは解決できないので、技術部門と一緒に対策しましょう

●バラツキが大きい場合

バラツキの原因がなにかを調べていくことが対策の基本になります

しかしながら、

すぐに原因がわかれば、慢性化にならないわけで、原因がわかりにくくズルズルと不良が継続する場合が多いのが難点です

現場のリーダーもついつい量産に追われて、慢性不良の対策は優先度を下げがちになります

でも、不良は明確なロスですからコストアップです

設計や調達が必死でコストを下げているのに、製造で慢性的に不良を出していたら何をしているかわからないですね

不良率にもよりますが、リーダーは根気よく活動をしてもらいたいです

大前提は「正しい部品」「正しい道具」「正しい作業」「正しい設計」 ができているかが大前提です

「正しい設計」ができていない場合は、「特性値が規格上限、下限に近い場合」が多いので、技術部門に協力を仰ぎましょう

本来なら「正しい部品」「正しい道具」「正しい作業」ができていれば、必ず良品にならなければなりません

まずは、ここをチェックしましょう

ただし、現実は「正しい部品」「正しい道具」「正しい作業」ができていても、工程能力が不足しバラツキにより不良が発生します

この場合=慢性不良の基本的なアプローチとしては

「仮説を立てて検証する」

これを地道にする実行することになります

バラツキの原因と思われることを、一つ一つ検証するしていことになります

・治具の設定が悪いのでは?

・部品の公差が広すぎる?

・組立作業でバラツキを抑えられない。治具化すれば減る?

・製造条件が最適でない

・同じ使用の複数の設備を使っている場合は設備間のバラツキがある?

のような観点で仮説を立て、一つ一つ検証していきます

時間がかかるかもしれません

でも、あきらめたらおわりです

関連部門みんなで知恵を出して頑張って活動しましょう

もう一つ、

不良率の高い慢性不良は対策できれば効果が大きくモチベーションも上がるのですが、

厄介なのは不良率が低い慢性不良がたくさんある場合です

一つの不良項目で1%不良率の場合と、10種類の不良項目が0.1%の不良率の場合、

どちらも工程全体としては1%の不良率です

でも、対策活動の効率は変わります

10種類各0.1%の不良を地道に対策すること

これ、結構ツライです

この場合は別のアプローチが必要です。

先に述べたように、慢性不良は対策に時間がかかる場合が多く、

発生が当たり前になってきて、そして現場責任者が不感症になります

こうなると、現場リーダーは生産数量確保を優先して、ある程度の品質不良を当たり前と思うようになるケースもよく見かけます

これを放置するか、踏ん張って対策するかで、その工場の実力が決まってくると考えるべきでしょう

突発的不良

突発的不良は、今まで低い不良率、もしくは発生していなかった不良があるとき急激に増える不良です

突発的不良は間違いなく何らかの「変化点」が原因

4M(Man、Machine、Material、Method)について、変化点が無いか徹底的に調べるだけです

変化点なので、簡単に見つかってもよさそうなもんですが、なかなか見つからない場合が多々あります

この場合、「変化点にもかかわらず、変化点と理解していない」だけっていう場合が多いです

変化点を変化点と理解しにくい事例

・経年劣化によるバラツキ増加

機械や治具が劣化、ガタツキ、緩み等により精度が落ちる=バラツキが増加

・部品・材料の規格内のバラツキ

合格した部品でも、今まで平均値の寸法や性能で納品されていたものが、規格上限・下限に近い状態で納品

・設備修理・メンテ後の再現性

設備を修理・メンテナンスをした後で、設備を元通りにしたつもりが微妙に変わっている場合

・作業者の一時的な交代

記録的には作業者の変更はないが、実際は一時的に作業者が変わっていた

・作業者が作業手順を無意識のうちに変更

本人が意識していなくても、なんとなく「こっちの方がやりやすい」と思って、その影響を考えずに変更

作業者にインタビューしても「何も変えてません」と本人は回答するのが通常

他にも多くの事例があります

3現主義「現場、現物、現実」の実行が大切です

●突発的不良の対策

突発的不良の対策として、ありがちな間違いが

「変化点をもとの状態に戻しました」

ってヤツです

これは「対策」ではなく「処置」です

とりあえず止血をしただけで、しばらくするとまた出血します

なぜ、「変化点を見過ごし量産を継続してしまったか」の原因を見つけ、その原因に対して対策をしなければなれません

つまり、

2度と同じ変化を起こさないための対策を打つ

ことが必須です

原因「作業者が新人になり不良を作りました」

対策「作業者を再教育し、組み立ての習熟を上げました」

という報告

話にならないですね

「なぜ、作業者を十分教育した上で、工程に参加させなかったのか」

この根本に対して対策を打っていません

・教育方法が不適切なのか

・時間が無く急ぎ人員投入せざるを得なかったのか

・教育担当のスキルが不足しているのか

根本的な原因に対策を打ちましょう

もうひとつ事例

原因「設備の劣化で不良を作りました」

対策「劣化した部品を交換しました」

もうお分かりですね

劣化する前に、交換する仕組みを構築することが対策です

なぜその変化点が発生したか「なぜ・なぜ・なぜ」を繰りかえし。根本的原因を明確に、対策を打ちましょう

まとめ

工程で発生する不良に対する考え方を述べてきました

不良の種類によってアプローチが異なります

慢性的不良は

・仮説を立て検証を行い、バラツキを抑える

・技術的対策で、平均値を規格中央値に近づける

突発的不良は変化点を見つけ、真の原因に対して対策する

これらを、地道に行い工程不良を削減しましょう

工程不良はコストです

多大なロスを出しています

さらに、工程不良の削減=市場不良の削減です

市場不良はブランドを棄損します

決して優先順を下げれる活動ではありません

コメント