組織力を強化するために「課題(英語でChallengeと呼んでいます)」を設定し、活動することをお勧めています

とはいっても、

「なかなか、課題解決のChallengeの意味わかってくれん」

みたいな話はよくあります

現場の人たちにいきなり「課題=Challeng」を設定して実行しようとなかなか理解してもらえない現実があります

そんなときの、最初の一歩を踏み出す方法に関する話です

組織にとって分かりやすい達成目標を設定し、それを達成するための対応、処置を連携して実施できるようなれば、課題に取り組める組織になりやすいです

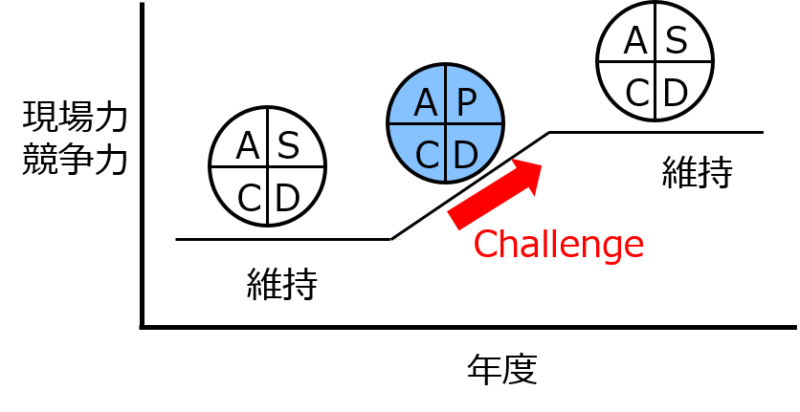

組織力を向上するためにChallengeを設定して活動する

事業の成功のために必要な要素の一つに「組織力の向上(オペレーション力と言っていいです)」があります

組織力はその組織でオペレートされている仕事の「標準」のレベルで決まります

その「標準」のレベルを向上させるためにChallenge=課題設定・解決(PDCA)が必要です

図で書くとこんな感じです

「Challeng設定~活動」の問題点

とはいっても、この活動、浸透するのに結構エネルギー使います

なぜか、 組織全体で活動することが前提であること、さらに

改善文化が弱い組織の場合、通常のオペレーションを仕事と考え、成長に向けた取り組み=Challengeを仕事と理解してもらいにくいです

Challengeしてるつもりでも、通常の仕事をChallengeとして報告してくる場合も多いです

粘り強く、方針の展開や、対話を繰り返して浸透を図るのですが、なかなか浸透するのは難しい

従業員の皆さんに理解してもうための、スタート時点でするべきことについて考えてみます

まずは、全員が目指すべき姿のベクトルを合わせる

こう書くと、「方針」と言う話になるのですが

経営の「方針」も極めて重要なものですが、個々の部門に方針を落とし込む場合でも、会社の方針って少し「遠い存在」と感じる従業員の方が多いのではないでしょうか

経営層から「アジアの販売強化を目指す」「〇〇商品から〇〇商品への転換」みたいなこと言われても、現場では少し遠く感じるものです

そこで、現場力を強化するための現場目線での身近な目指すべきものを設定することをお勧めします

小さいことを設定すると、各部門単位で動いて会社全体に影響しません

会社(事業)全体に反映できる現場目線での「目指すべきもの」が適切です

工場の経営をしている私として、

工場の視点で話しさせていただければ「お客様の需要通りの日程で出荷する」ことを勧めます

「需要」と言う言葉が大きいければ「注文」でもいいでしょう

これ、商売の基本ですね(当然、品質、コストを考えること前提です)

この会社として基本を実行する

十分できていないなら、まずできるようになる

できているなら、もっと効率的に行う方法を考える

注)「お客様の要求(注文)通りの出荷なんか当たり前にできてるわ」とおっしゃる方もいるかもしれません

そういう方は、商品毎の出荷実績と計画を是非比較していただきたい

月次の売り上げ金額を見て満足していませんか?

お客様の要求を前倒しで納品したりしていませんか?

(一見よさそうですが、これは先方の在庫が増えますので沢山の無駄を生んでいます)

目指すべき姿に対して、できていないことに処置/対応をする

「お客様の需要通りの日程で出荷する」という目指すべき姿は、非常に現場目線ではわかりやすく、各自のすべきことをわかりやすくします

他にも、目指すべき姿と言うものはあると思いますが、私の担当している工場のあるべき姿としては非常に使いやすく、現状に一致しています

活動の流れ的には以下のような感じでしょうか

1.出荷の実績の確認

月次の販売総数や販売金額ではありません。

トラックや輸出用コンテナ毎の商品別に出荷実績台数を確認します

2.出荷に間に合わなかった商品を明確する

締め切りに間に合わなかった商品を商品毎に確認します

3.原因を関係部署で話し合う

間に合わなかった原因と対策

そして、出荷に間に合う手段が他になかったかを話し合います

・生産計画を変更して対応できなかったのか

・そもそも生産計画と出荷計画は一致していたのか

・作りすぎによる部品不足はなかったのか(すぐに出荷しない商品の生産のため共通部品を使いすぎた)

・設備修理や品質対応の時間を短くできなかったのか

・サプライヤーとのコミュニケーションは十分できていたか

・一時的にでも人を追加投入して生産能力の増強できなかったのか

等です

4.週次でGM(部長)クラスを集めてレビュー

当然現場レベルでは毎日のレビューは必要ですが、その状況を、GMクラスと経営層も参加したレビューを定期的に行います

月次では情報が古新聞になり、毎日ではフォロー対策をする時間がありません

ほどよい周期として「週次」をお勧めします

週次ミーティングにGMのみに参加させることにより、事前にGMは自分の部下に状況を確認する必要があり、縦のコミュニケーションが充実します

また、週次ミーティング内で各部門の責任者が集まっているので、その場での横のコミュニケーションもできるようになります

出荷の問題点を話すことでわかったこと

出荷の実績をフォローし続けると、見えない問題が見えてきます

問題がクリアになることにより、現場はその解決に頑張ります

最初は、このように問題に対するアクション中心に話始めることが多いでしょう

最初、私にはこのような話し合いは物足りないと感じていました

私は現場に対し、

根本原因、つまり「なぜ問題が発生したのか」、「発生しない仕組みをどのように作るのか」

改善のために、何を変えようとしているのか(Challenge)と言う話ばかりしていました

しかしこのような指示では、改善のカルチャーが根付いていない現場はすぐに動けません

その前にすることがありました

例えば、

部品が切れたら、その切れた部品を急ぎ支給できるように、

もしくはロスを最少化するに調達は動いたのか

設備が止まったら、その設備を短時間で修理できたのか、

マニュアル作業に置き換えるなら人を導入して対策ができなかったのか

遅れを取り戻すために何をしたのか

根本的な対策をする前にしなければならない、処置、アクションがあるはずです

まずはこれを実行すること、そして、現場が実行したら担当者を精一杯評価する

組織力の向上と言うのは、まずがここからスタートになります

まずは処置・アクション

「お客様の需要通りの日程で出荷する」という基本的な目指すべき姿を明確にすることによって、現場目線でするべきことが見えてきます

目指す姿に向けて現場目線で実行することが見えてきたら

「調達が悪い」「設備のが壊れた」「サプライヤーの品質が悪い」みたいに責任を他部門に転嫁していた現場が、

「出荷達成するために、何をせなあかん」って目指す姿に向かって話し始めると、会社・工場としてするべきことを理解し始めます

この意識を持てるようになって、初めて、Challengeの段階に踏み込めます

・もっと、部門間の連携を行わないといけない

・生産性を上げていかなければならない

・品質を安定しなければならない

・適切な生産計画にしなければならない

等です

そのために、現状から何を変えていくのか? つまり何にChallengeするのか

現場が思い始めます

その手順を踏まず、「生産性を上げろ!!」「品質を良くしろ!!」「計画が悪い」そのために「何にChallengeするんや」といくら言っても現場は反応しないものです

まとめ

組織力つまり現場のオペレーションを向上させるには、現状の仕事の標準のレベルを上げる「Challeng」が必要です。

しかしながら、ただ単に「challengeしろ」と言っても、改善文化の弱い現場は反応できません

よってChallengeする前に、会社(規模によっては事業、工場)として各部門が連携しなければ達成できない現場目線のあるべき姿を設定し、その達成を阻んでいる問題を、皆で解決する活動ことから始めなければならないことを書きました。

問題を全員問題として考えるようになれば、次のステップとして、もっと良くするため、問題が発生しないための仕組みづくりのためのChallengが必要なことが分かり始めます

これら手順を踏むことで、現場の意識を変え、改善し続ける文化をようやく醸成できると考えています

コメント