長年、「ものづくり」にかかわってきました

そのキャリアのスタートは商品設計です

ですので、非常に思い入れがあり、設計者としていい商品を世に出すためにいろいと考えてきました

同じように悩んでいる人の参考になればと思い、今回、設計者の役割について考えていることを書いてみみました

参考になれば嬉しく思います

(商品を開発する人について「開発者」「設計者」「技術者」会社によって呼び方はイロイロかと思いますがこの記事では「設計者」と呼ぶことにします)

設計者の役割

商品開発のフローのなかで設計者がするべきことは広範囲にわたります

そして、少しでもやり残したことがあれば、お客様に迷惑を掛け、ブランドの棄損につながります

人によりその定義は分かれるかもしれませんが、私の中での定義で、役割を一言でいえば

「商品企画で企画された商品のQCDを確保して量産できるようにすること」

です

下記、モノづくりの流れの中で③④を中心にし⑤⓺まで責任を負う人です

①商品企画

②実用化研究・技術開発

③商品設計

④設計試作

⑤量産試作

⑥量産

でも、①②との段階との連携も極めて重要です。「商品企画が終わってから設計開始」「技術見極め終わってから設計」ではありません

会社や商品によっては、①②含めて設計者がしている会社もあります。

逆に⑤⑥は製造部門に任せて、設計者は開発から離れるケースもあります

私は、賛同しないですけど・・

「商品企画で企画された商品のQCDを確保して量産できるようにすること」の役割の中で、設計者がするべきことを話しますので、皆さんの業務と比較してみてください

- 商品企画からの要求が技術的・コスト的・納期的に可能か検証する

- デザインを含め商品仕様を決める

- 目標値を決める

- 目標値を達成するための「機能設計」をする

- 変化点管理でリスクを最少化する

- 図面作成する

- 製造部門、生産技術部門との調整

- 品質部門との調整

- 調達部門との調整

- 設計検証

- 量産試作フォロー

- 量産後の初期流動管理

商品企画からの要求が技術的・コスト的・納期的に可能か検証する

個人的には、ここが一番厳しい

商品企画はできるだけ性能の良いモノ、世の中にないものを要求

技術側はある程度技術の限界を理解しているからそこで、どうしても大きなギャップがでてくる

モメますねぇ

性能だけでなく、コスト、納期、性能も、またお客さんにアピールする機能だけでなく、耐久性や操作性やカタログには書かない性能もありますね

商品企画の要求とこれらはトレードオフの場合が常ですね

ここで、技術者が心がけなければならないのが、勝手に限界を決めないこと

限界を決めた時点で進化がは止まります

でもねぇ、設計者はリスク負いたくないからツイツイ保守的に言っちゃいます

その気持ち非常にわかります

そんな時、私は

「新商品出す限りにはチャレンジしよー、チャレンジ無き新商品なんてただの経営資源の無駄使い」

って、いつも部下に言ってました

若い設計者時代にこれが言えてたか?

言えていない自身があります。反省してますm(__)m

結局、

沢山の要求仕様からお客さんに最も響く訴求ポイントにフォーカス、求められる性能を見極め、とことんチャレンジ

これだと思います

これにより、付加価値が生まれ、お客様に価値を提供、ひいては会社の利益につながります

がんばろう、技術者の皆さん

デザインを含め商品仕様を決める

デザインは商品仕様決め以上に、いつも、揉めますねぇ

私は、デザインとはついに良好な関係を作ることができませんでした。残念!!

多くのデザイナーは「かっこいい商品を作りたい」のであって、「お客様に役立つ商品」を目指してないので、どうしてもギャップがでちゃいます

特に、若いころは

「なんでこんなところにスイッチ付けるねん。お客さん操作しにくいやんけ」

て、しょっちゅうデザイナーに文句言ってました

でも、歳とってから少し考え方を改ためて

「お客さんって、スイッチの使い方より、部屋に置いといて見た目の良さを優先してるんちゃうか」

って考えるようになりました(スイッチの操作回数とかにもよりますが)

やっぱ、今の時代、デザインが優先される場合あります

デザイナーにとって、スイッチって構造物の「ノイズ」なんですね。そこ分かって開発しないと

デザイナーさんたち、ごめんなさい

目標値を決める

目標値を達成するための「機能設計」をする

変化点管理でリスクを最少化する

この三つ

これは、商品の品質を決めるうえで、極めて大事

これで設計による品質が決まると言っても過言じゃない

にもかかわらず、おろそかにする設計者が多い

なぜか

これをしなくても、「モノの形は作ることができるから」

設計者、ツイツイ納期が気になって、先へ先を進めて、図面完成させて、終わりにしたい気持ちが働くんです

少なくても、私はそうでした

でもこれおろそかにすると、後々とんでもないことが起こる

沢山のクレームを出したり、ブランドを棄損したり

また、開発の後半で思った性能が出なかったり

これって、先(未来)のことなので開発中は実感わきにくい

でも、トータルで見たら、かなりのロスなんですね

是非とも心がけてほしいです

詳しくは。こちらの記事を参考に

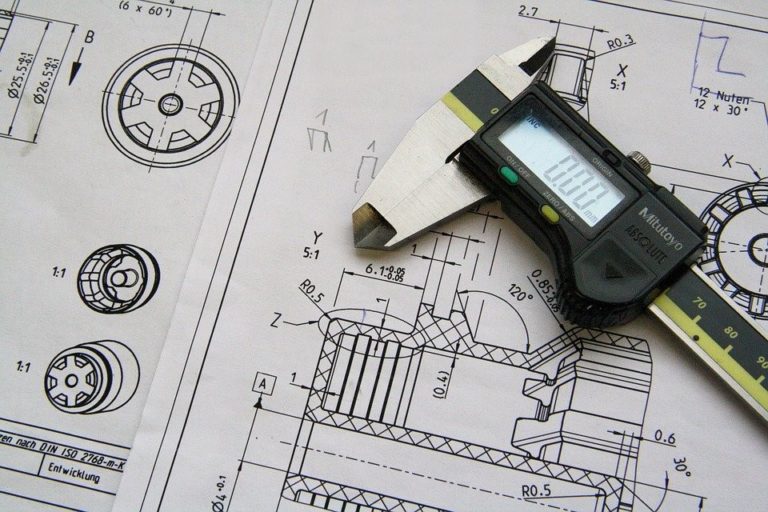

図面を作成する

商品設計部門のアウトプットは「図面(含む部品明細)」と「仕様書」です

私は仕様書も広義で図面と同様と考えあわせて「図面」と呼んでいます

設計からのアウトプットの位置づけとして同じだから

これに基づき、製造は生産準備を行い、調達は部品調達をします

工場は図面および仕様書通りの製品を作る

それによって商品の品質を保証します

逆に言うと、

開発部門は図面通りに作れば必ず「良品」になる図面を作る

図面の線ひとつひとつに、開発者としてのプライドを持って作成してほしいです

製造部門との調整

ある程度設計仕様が固まったら、製造部門との調整

これが一番設計者として鍛えられる

これを充実させないと、あとで生産できない、できてもロスだらけの結果

「後工程はお客様」この言葉を胸に、しっかり製造現場の意見を取りいれましょう

残念ながら、最近は製造部門が海外に多く、この点が弱くなりがち

会社の環境によってどう補っていくか、何らかの知恵と工夫が必要ですね

昔話で恐縮ですが、私の年代は、製造や調達のこわ~いオジサンにボロカスに言われて鍛えてもらいました

「こんな図面でモノ作れるか~~」 って

設計者にとって結構精神的にシンドイプロセスですね

製造との打ち合わせで、固めていた設計仕様を大幅に変更しないとならない場合もあるし

現場の人に怒られまくるし・・・・・

海外工場との打ち合わせなら、言葉の壁もあるし、半泣きです

それから必要ならば、生産技術開発が必要

自動化した方がコスト的に有利!! コストだけでなく、機械が無いと要求性能が達成できない!!

などなど、開発初期から生産技術開発部門との連携頑張りましょう

品質部門との調整

このプロセスも重要です

主な業務は

- 設計者が見逃してる品質課題が無いか確認

- 目標値がお客さん視点で決められているか確認

- 開発期間中の評価項目の整合

- 量産後の検査項目の整合

いっぱいです

品質保証部門の役割は「お客様の代弁者」

お客様が商品を気持ちよく使ってもらうための目標値になっているか、それを保証するシステムができているか

これらをしっかり設計に要求するのが最大のミッションであること、忘れないようにしましょう

調達部門との調整

調達部門が適切な調達先を選定するには、必要な部品仕様をしっかり理解してもらうことから始めましょう

調達部門は技術者でない人も多いので、必要なスペックを勝手に安易に考える場合も多い

さらに

コスト要求が厳しい昨今、コスト優先で、品質・納期の優先順位を下げることがあるので注意!!

調達先はQCD全てで判断するように調達部門とはしっかり話をしましょう

設計検証

設計をし、図面ができれば、次に設計した商品の「設計試作・技術試作」(会社によっては呼び方は様々ですが)を作成

目的は「設計検証」

「設計の狙い通りの性能が本当にでるのか?」

を実際の試作品でバラツキ含めて検証です

これが不十分なために、後々量産試作・量産段階になって狙いの品質を確保できず、困ることも多い

性能のバラツキだけでなく製造のバラツキも確認

ここで、バラツキをしっかり押さえないと、製造部門での不良、お客様のクレームの原因になるので注意

場合によっては、法律違反にもなります

そのためには製造部門の声を十分聴くことが重要

金型作成後実施する場合もあれば手作り試作の場合もあります

最近は3Dプリンターを使う場合も多いです

設計検証を行い、狙い通りでなければ、設計変更、もしくは金型修正

場合によっては目標値そのものを変えることも必要

この時の検証結果がNGになった時の辛さ、心の弱い私は、ストレスの塊状態です

評価担当に「OKにして頂戴」って泪ながらに頼みたくなるときも・・・・

と、苦労しながらも

設計検証を行い、目標値をすべて達成できれば、量産試作へ移行です

量産試作フォロー

建前上、この時点では目標値は達成できているので「量産試作」の目的は性能確認ではなく、「生産性確認」

狙い通りの工数で生産できるか? 不良率は? 組み立てのバラツキは?設備不具合は?

の確認が目的

あくまで、確認です

製造部門中心のプロセス

とはいえ、なかなかこの時点でも性能目標が達成できないことも多いので、設計者も目標達成のための対応をしなければならない

製造的対応で解決すればよいが、設計を変更する必要がある場合も多く、この段階も商品開発の一部になるので、設計者もしっかりと入り込みましょう

量産フォロー

市場に出す商品を生産する段階です

ここまでくれば、「製造の仕事やんけ」と考えるのが一般的ですが、現実は量産をしても量産試作では出なかった問題が新たに出るのが普通

「ウチの会社は量産で問題なんてでないよ!!」

っていう人、スゴすぎます。 私の経験では無理

特に、立ち上げ初期の品質はとにかく安定しない

これをしっかり管理し改善しないと「開発完了」とならない

「初期流動管理」ってやつです

この時点でも、対策に設計変更が必要な場合も多く、開発担当者は常に製造に張り付くべきです

またまた私の話ですが、海外工場で商品を立ち上げで現地に出張したとき

「工程不良が〇%以下になるまで帰国許さず」といつも言われていました

やはり「良い品質は、良い設計から」です

その上で、図面通(設計通り)の生産をするのが製造の役割となります

まとめ

設計者の役割の概略を述べました

開発段階では予期しない問題が発生して、設計者は本当に疲れます

しかし、予期しない問題は結局、前段階での検討不足が原因です

前段階での課題抽出、これが「設計者の腕」ってやつです

それには、目標値設定とそれを実現するための機能設計、変化点をいかに管理するか

ここに全力を尽くしましょう

ではまた

コメント