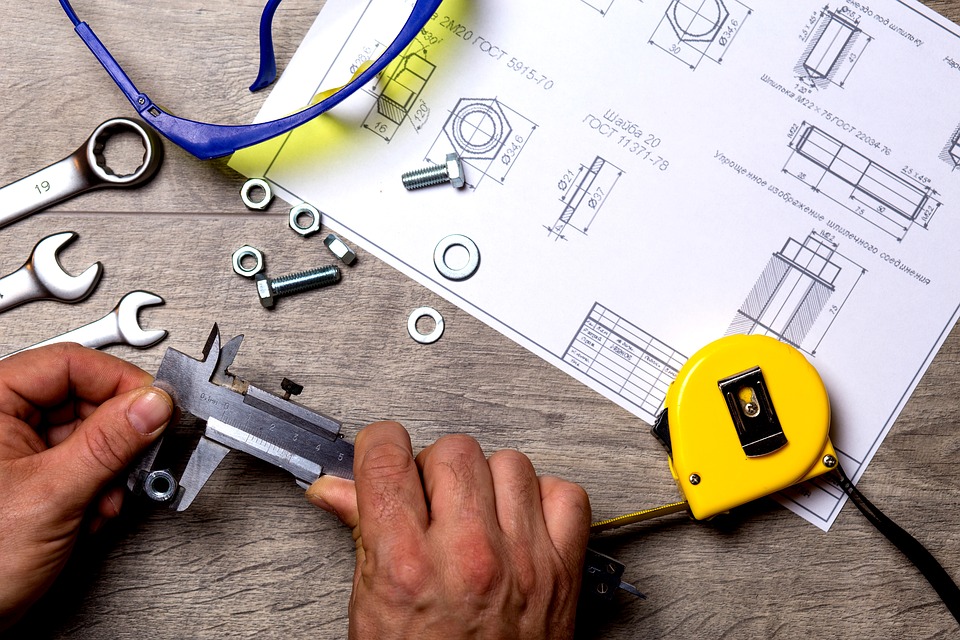

設計者のアウトプットは「図面」です

図面通りにモノを作ることで品質を保証していますか

現物合わせでモノを作っていませんか

「図面を書く」という表現は、今や3Dでデータを作る時代に何とも昭和的な表現ですが、3Dデータを作成すること含めて、「図面を書く」と呼ばせてください

そして、「設計者のアウトプット」を全てを称して広義の「図面」とします。ですので、2次元図面、3Dデータ、仕様書(部品、製品)も含めて「図面」です

この記事では、「品質の基本は図面通りにモノを作ること」について語ります

製造で品質を保証するための大原則=「図面通りにモノを作る」

製造にて生産を行うとき、何によって品質を保証しますか?

「検査」って答えた人、残念・・・・ 違います

製造の品質は「正しい部品」「正しい作業」「正しい道具」で保証、これ正解

参考記事です

本記事の主題は、何をもって「正しい」と判断するのか?

これ考えたいと思います

正しい部品って何? 正しい道具って何? 正しい作業って何?

「検査に合格した部品」「製造技術の人が作成した道具」「作業標準書に書かれた作業」

この答えでは50点 正確ではないですね

結局、

「検査に合格した部品」「製造技術の人が作成した道具」「作業標準書に書かれた作業」は「正しい」ことが前提ですが、そのベースのとなるものが「図面」です

図面通りにモノが作れることが「正しい」となります

そして図面通りに作ることによって商品の品質を保証します

「そんなん当たり前やん」と思う人もいるかもしれませんが、経験上、できていない現場をたくさん見てきました

数年前、日本の名だたる企業が「品質のJIS規格」を守らずに製品を出荷して問題になっていましたね

この「品質の規格」も広義の図面です(この場合は品質仕様書・もしくは製品仕様書になりますが・・・・)

非常に困ったことに、一時的に図面通りでなくても問題が発生しない場合もあります

現物合わせでモノを作り込む体質の部門でよく起こります

だからと言って、それを放置していると、品質に対する意識の低い製造・開発・調達の現場ができてきて、大きな問題につながります

「図面通りにモノを作る」この当たり前の原則が当たり前となる現場を作り上げましょう

設計としての「図面通りにモノを作る」

先にも述べたように、「図面」は設計者からのアウトプットで、それに従い調達部門は部品を調達し、製造部門は生産します

このとき、「図面通りに作る」のは大前提であり、言い換えれば「図面通りに作れば必ず良品になる」ことが絶対条件です

ですので、設計者は図面を書くときには

「図面通りに作れば必ず良品になる」という設計者としてのプライドを持つ

このことを強く意識しましょう

技術手段や構造を決める時だけでなく、ひとつひとつ寸法を決める時、公差を決める時もこのプライドを持もって決めてほしいですね

これ大原則!!

ただ、そない思うようにいかないのが現実

金型作ってテストして寸法計ったら図面通りにならない・・・・ 微妙に公差から外れたり

普通にありますね

そんなときは、金型を修正するか、品質に影響がない時は図面の変更(この場合なら公差を変更する)を行います

ただ、これを忙しさにかまけてサボってることありませんか?

これサボっちゃうと、図面と異なる部品を量産で使うことになります。

こうなると、いったい何が「正しい部品」なのか? わからなくなってしまいますね

さらに、図面通りでない部品を「使用可」とか「OK」とかの判断して使って、そのまま量産までその状態で実施

これ最悪

どういう判断で「OK」か全くわからん

どこまでの、図面との差ならOKなんでしょう・・・

図面を変更し「変更後の図面の公差に入っているから使用可」

って明確にしないとダメダメ君です

社内でしっかり教育すれば簡単な話なんですが、部門全体がこんな体質だったら、だれも教育しませんからどんどん悪くなっちゃいます

だれも「図面通りにものをつくる」ことの重要性を理解していなければ、改善しようとしないのは当たり前

また、わかってても、実行しない文化も怖いですね

「図面変更せんでも現時点問題なく生産できてるやん」

これ、怖いですね

これぞ「現物あわせのモノづくり」

品質に対する意識をぶち壊すカルチャーです

原理原則に従わず、出来上がったモノをみて感覚的OKだからOK的な判断で開発・製造を行うことを言います

このような「現物合わせのモノづくり」をしてると、何か変化点が発生すると簡単に不良を多発します

よりどころとなる根拠があやふやなまま生産してるから、何が変化して問題が発生したかわからない

部品の寸法変わって、図面に正しい寸法が無いから、原因がわからん

みたいなことが普通におきます

これが、「図面通りにモノを作る」文化が弱いことが原因してることに気づかない

なかなか品質良くならんです

設計者、正しい図面で製造にモノを作ってもらいましょう

製造としての「図面通りにモノを作る」

設計者が自信をもって設計した結果を図面としてしてアウトプットしたら、次は製造が「正しい部品」「正しい道具」「正しい作業」で図面通り作ることによって品質を保証します

とはいえ、製造現場で「そない簡単に図面通り作れんで~~」と言う声が出るのは容易に想像つきます

図面通りにモノを作れない原因として

- ①設計が要求する仕様(図面の指示内容)を達成する工程能力が無い=バラツキを抑えられない

- ②図面通りに作っても、良品ができない

大きくはこの二つになります

①設計が要求する仕様(図面の指示内容)を達成する工程能力が無い=バラツキを抑えられない

この場合の対応の対応は

- 図面通りに作らなければ品質・性能の確保できない仕様の場合

- 図面通りに作らなくても品質・性能が確保できる場合

の2つパターンあります

・図面通りに作らなければ品質・性能の確保できない仕様の場合

-図面通りに製造できるように(ばらつきが抑えられるように)生産技術・治具を開発をする

-全数検査して図面通りのものだけ使う

生産技術や新規の治具開発は時間や投資が必要なので、本来は開発初期の段階で製造で図面通りにものが作れないリスクを設計と製造部門が話し合っておくことが必須です

そして、生産技術を開発するか、製品側で別の技術手段を考えるか方針を決めなければなりません

全数検査は避けたいですが、開発初期に設計と製造が十分検討せず、開発終盤で図面通り作れないことがわかると、緊急避難的に全数検査をせざるを得なくなっちゃいます

設計と製造の開発初期でのコミュニケーション、重要ですね

コミュニケーションを事前に十分とらない体質の会社は普通にあります。海外でも日本でも

開発終盤になって、設計は

「製造の連中なんも要求せんかったやんけ!!作れんのならもっと、はよ言わんかい」

「図面、受けた以上、製造の責任で作らんかい」

製造は

「こんなもん作れるか!! 何考えて設計しとんねん」

みたいな悲しい会話がおこなれます

誰も幸せになれない悲しい開発現場ですね

今や製造現場が海外で、設計が日本で行われるのも普通なので、ますます上記のような問題が起こりやすいから気を付けましょう

・図面通りでなくても要求性能を確保できる場合

設計検証を行ったうえで、図面通りでなくても性能を保証できる場合

これは素直に設計からの要求仕様を緩和することで解決

図面の通りでなくても品質を確保できることは、普通にあることです

(だからと言って、図面通りに作らなくて良いとの意味ではないです。お間違いなく)

こんな場合は、製造が作りやすい仕様に図面を変更しましょう

どこかの大企業が必要な検査を勝手に省略して問題になっていましたが、これも、必要ない検査と判断できるなら図面を変更し「検査をなくせばよい」だけの話です。

ただし、変更の手続きは大変ですが・・・特に法律で決まっている検査とか

図面・設計を変更をする場合、以下の注意が必要です

-図面変更の手続きを確実に行う

-量産中の変化が検知できるように変更する

●設計変更の手続きを確実に行う

よく、「問題なくモノ作れるからこのまま生産継続」って現場のいい加減な管理者が勝手に判断することありませんか?

これって、図面通りにモノを作っていないことになります

一時的には良いですが、次問題が発生した時にはまた同じようなことを繰りかえし、品質に影響与えるような大きな変化点が発生した時、異常を検知できないです

やむを得ず、図面と一致しないことをする場合は、図面変更して関係者の承認を必ず得る=何が何でも図面通りに作る

もしくは

一時かつ限定的に使う場合は「特別採用」(呼び方は会社によって違うと思いますが)の承認を必ず得る

これをして、図面通りにモノをつくりましょう

●量産中の変化が検知できるように変更する

いくら性能を確保できるかと言ってむやみに仕様の許容範囲を広げるの早めましょう

(公差を広げるとかですね)

これをやっちゃうと、モノづくりになにか変化が起きたときに検知ができなくなります

公差で言えば、良品を作れるからとの理由で、公差を±0.3mmに設定したとします

しかし実力的には±0.1mmでもモノづくりできるなら、公差は0.1mmに」設定しましょう

そうしないと、0.2mmずれたときも「合格」になって、今までと違う現象=変化点が発生しいるにもかかわらず見逃してします

センスのいい現場担当や検査員は気づくことできますけど、なかなかこんなセンスのいい人材はいません。でもいてほしい・・・

また、X-R管理図で検知する手法もあります

②図面通りに作っても、良品ができない

これは、設計が正しくない時に発生します

速やかに良品ができるように「設計変更」を行いましょう

良品を作るために、製造に負担をかける(公差を狭くする)等で対応するのは止めたい

どうしても必要な場合は、製造部門と十分に話し合うのを忘れずに

設計者にとって厳しい仕事ですが、これをやり切らないと商品を世に出すことができません

納期やコストの制約がある中でこれをやりきるのは本当にツラい仕事です

私も経験上最も精神上キツかったですね

それでも、「お客様に良いものを提供する」ことを強く思い、このピンチを乗り終え仕事の充実感と設計者としての成長を感じる事ができるはずです

まとめ

「図面通りに作る」大切さについてお話してきました

冒頭製造で製造で品質を何によって保証するか。「正しい部品、正しい作業」「正しい道具」で保証する

そのベースとなるものが「図面」

「図面」とは、設計者のOUTPUT

ですので、図面が正しくなければ、品質を保証できません

繰り返しますが、製造として品質を保証するのは「正しい部品」「正しい作業」「正しい道具」

ブランド・会社として品質保証するには、この3項目に加え「正しい設計=図面」が加わります

図面通り製造したら、品質を保証できる「正しい設計」

その図面通り製造できる「正しい部品」「正しい作業」「正しい道具」で生産する会社を目指したいですね

その考え方の基本が「図面通りにモノをつくる」です

開発に関わる全ての人の、合言葉とて社内に定着させましょう

コメント