長年、「ものづくり」にかかわってきました

そのキャリアのスタートは商品設計です

設計者がすることは多岐にわたりますが、品質を設計段階で如何に保証するかで悩んでいる設計者は多いと思います

私のその一人です

今回は製品の品質を保証するために必要な5つの活動について書きました

(商品を開発する人について「開発者」「設計者」「技術者」会社によって呼び方はイロイロかと思いますがこの記事では「設計者」と呼ぶことにします)

設計者の役割

一言でいうと、商品企画部門で企画された仕様の商品のQCDを確保して量産できるようにすること

商品企画部門で企画された仕様=お客様からの要求仕様と理解してもいいです

下記、新商品開発の流れの中で③④を中心にし⑤⑥まで責任を負う人です

(会社によって変わりますが私はこの範囲が良いと考えています)

- ①商品企画

- ②実用化研究・技術開発

- ③商品設計

- ④設計試作

- ⑤量産試作

- ⑥量産

何をするかと言えは、本当に多岐にわたります

コストも、品質も、納期管理も行い、メチャメチャ忙しいです

全部について語りたいですが、この記事では特に品質を保証するために設計者がするべきポイントを語りましょう

いろんな考え方あるかもしれませんが、私の経験からの結論は

開発段階で品質保証するための設計者活動は以下の5項目!!

〇S-H変換

ユーザー価値と思える機能(S)を達成するための技術(H)を明確にする

〇品質目標設定

機能達成のための実現するべき目標値の設定

○機能要素評価

使用する機能を「既存技術」「強化技術」「新規技術」に分類

〇変化点管理

「強化技術」「新規技術」の予測されうる問題を発生させないための方策の明確化

〇機能能設計

品質目標を達成するための、設計根拠の明確化

いまから、それぞれについて説明していきます

S―H変換

S-HのSはソフトのS HはハードのH

この場合の「ソフト」の意味は、「お客様の求める価値」という意味

「ハード」は「お客様の求める価値を技術、最終的に商品仕様に置き変えたもの」

って意味になります

SーH変換:「お客様の求める価値を技術、最終的に商品仕様に置き変える作業

「技術に置き換えたもの」には二つあって

・技術手段

・品質目標値

お客様の求める価値を提供するために、技術でどのような性能を実現するべきかを展開していくことです

例として、お客様の求める価値を「快適な空間」としましょう

この場合

S 「快適な空間」

となります

お客様を調査しても、それほど具体的なニーズはあんまり出てこないのが普通です

お客さんが、温度〇度で、湿度〇% エアコンの気流は〇〇以下、明るさは・・・・

こんなこと、要求されたらびっくりです

そこは商品企画の人のインタビューや分析技術がモノをいうところではあります

とはいえ、技術と商品企画はここからスタートです

次のステップとして、具体的にどのような価値をお客様に届けるべきか考えなければなりません

技術と商品企画で検討し、もう少し求められる価値を具体化しましょう

これをS’とします。

快適な空間と言っても、広さ・色・温度・明るさ・・・・・いっぱいあります

自社のミッションの中で何を提供するべきかを調査・検討した上で

例えば

S’ 「室内にて、時間的気温変動や場所による変動が少なく、気流を感じない空間」

と設定していきます

これがS‘になります

次にこれを実現する目標値H’に展開

ここからは商品開発部門=技術者の役割

例えば

H’ 気流速度〇〇m/S以下 部屋内の温度バラツキ〇〇℃以下

お客様は「気流速度〇〇m/S以下 部屋内の温度バラツキ〇〇℃以下」の部屋が欲しいとは決して言わないです

いうお客さんがいたら、それは変人です(*_*)

これは、メーカーが研究し、見つけなければならない目標値!!

これを適切に決めることで、お客様が求める価値をより具体化できますね

お客様が求める価値を上記のように数値化するには多くの検証が必要ですが、決して手を抜いてはいけません

ここを適当に決めると、開発が進み試作品を使った評価で問題が発生したとき、何を目指していたのか分からなくなります

最終的に時間が無く、妥協を繰りかえし、、中途半端な性能のモノ、最終的にはお客様に満足いただけないモノが出来がるという、悲しい結果になります

この悲しい結果を認識しない設計者多いのも問題なのですが・・・・・・・・ なぜか!! 早く開発を完了したいから・・・・泣

性能検証時に問題が発生したとき、開発初期で決めた目標値とのギャップの原因を調べることで対策を考えます

- 目標値の設定そのものに問題があるのか

- 選んだ技術・設計自体に問題があるのか

- 製造のバラツキか

- 部品が図面通りの仕様を満たしていないのか

等を検証するための基準になります。

ちなみに、このように設計後、試作品を使って評価することを「設計検証」と呼びます

この「設計検証」は設計者が自分の設定が正しかったのかを検証する重要なプロセスです

これをおろそかにして製造や品質評価部門まかせになると決して品質の良い商品はできないです

以上がH’を決める目的/背景の話

次はそれを達成するための技術手段です。これがH

気流速を抑えるための技術は? 温度差を少なくするための技術は?

H 〇〇ファンをつかって・・・・・ 〇〇な温度センシングをつかって・・・・・・

すいません、気流の専門家ではないので、この辺でご容赦 m(__)m

なんとなく、S-H変換のイメージつかめましたでしょうか

この時の、どんな技術を選択するか、これもまた重要

「技術手段評価表」みたいなものを使って検討します。

ここは、次の機会に

品質目標設定

S-H変換のH’をより具体的にするプロセス

「品質目標」というと、工程不良〇〇% 市場不良〇〇ppmみたいなものを想像するかもしれませんが、ここでの定義は全く異なりまして

品質目標:お客様に価値提供する時の、製品が果たすべき性能とその条件

です

「品質目標をどこまで、きっちり設定できるかで商品の完成度が決まる」

と言っても過言ではない!!

気流速度〇〇m/S以下 床面と天井との温度差〇〇℃以下

といっても、これだけでは商品できないです

気流のプロでは全くないですが、思いつくまま上げたとしても

・電源オンしてから部屋の温度〇〇℃達成するまでの時間 〇〇秒以下

(気流が弱くても、適切な温度になるのに時間がかかったらダメですよね)

-風量〇〇m3/分以上 (早く冷やす・温めるには風量が多くないと・・)

・風向稼働範囲 上下〇〇° 左右 〇〇° 以上

(均一に空調するには風向が変動した方がいいい)

・騒音 〇〇dB以下 (うるさいとだめですよ。許容範囲は???)

こんなことを、細かく決めないと。

さらに、その目標を達成する場合の条件、例えば、

「気温〇〇度、湿度〇〇%の環境下で」

を決めておかなければなりません

軽視しがちで重要なこと、それは「バラツキ」

何処までのバラツキの範囲ならお客さんは価値を認めてくれるのか

ツイツイ技術者、設計者は技術の都合で決める場合が多い

「センサーのセンシング能力の限界から±3℃のバラツキに目標設定しまーす」

全くダメダメ技術者ですね

「技術者やめてくれてええで!!」 って言いたくなりますね

「お客様が満足=狙った性能を実現するには±3℃のバラツキに抑えることが必要」

考えた目標値とは同じ目標値でも、全然意味が違うこと理解してください

つまり、お客様視点で決めることは絶対

技術者のご都合主義にならないように、品質保証と一緒に決めるべき

逆に、お客様視点で開発に要求するのが品質保証の役割

設計者はすぐに楽な道を選びますから。 少なくとも、私の場合は・・・m(__)m

反省してます・・・

さらに

商品企画が要求する主性能だけではありません

その商品を構成するためには他のいろんな機能の目標値も決めなくてはなりません

重要なところでは、耐久性・操作性ですね

たとえば「スイッチの操作力」「耐久性」「リモコンの使いやすさ」などなど。めちゃくちゃたくさんの機能があります

合わせて評価基準・評価する条件を決めます

改良設計の場合、長年の蓄積で標準化されている場合が多いですが・・

世に無い新規商品の設計の場合はこれらを全て決めることが必須。 とっても大変です😢

と言いつつ、おろそかにしがちなのが評価基準・検査条件

耐久性試験をするのに、「使用環境」の条件を明確にしていなかったために大クレームに発展した例はいっぱいです

日本での使用を基準に条件決めたにも関わらす、同じ条件でインド向け商品開発したら・・・

仕様環境の温度湿度によって、商品の性能・耐久性は全然変わりますよね

お客さまも使い方も変わりますし、耐久性1万時間でよかったのが2万時間必要だったり

普通にあります

これは、後に述べる変化点管理のつながりますが、「使用環境の変化」という変化点ですね

機能要素評価

メインの技術手段と目標値が決まったら、次は商品として成り立たせるための各機能要素を選んでいきます

商品にはいろんな機能があります

カタログの表紙に使うような主性能を達成する機能だけでなく、商品を構成する上で必要な機能全てですよ

エアコンでしたら、メインの性能を達成する要素はファンと冷却機能かと思いますが(私はエアコンの開発経験はありませんので間違っていたらごめんなさい)、例えばフィルターの取り外し、リモコン、表示の見えやすさ他、これら全てが「機能」なんです

機能要素評価:商品を構成するすべての機能をピックアップしていき、それらの各機能が、商品全体の性能を達成するために必要な性能を備えているか、評価・確認していく過程

具体的に何をするん???

すべての機能要素をピックアップ!!

一覧表にまとめましょう

これは、「ヌケ・モレ」を無くすため。 一旦全部リストにしてください

これらの機能要素を「従来技術」「新規技術」「強化技術」に分類

これポイント!!

後で述べますが、新しい品質問題の全ては変化点で発生します

と言うことは、「変化点を徹底的に管理すれば品質問題を新たに発生することはない」

言い切れます(自信あり)!!!

でも管理しきれないのが悲しい・・・・

その、できるだけ管理しきるため、変化点を見えるようにすることが「機能要素評価」です

従来技術:従来と変わらない技術=部品を共用、使用条件も変更なし

強化技術:いままでと同じ技術だが使用条件が変わるため、強化する必要有

例えば:日本で発売していたが、インドでも発売⇒温度、湿度環境が変わる

同じモーターを使用するが、回転数を上げるから負荷が増える

とかとか

新規技術:今まだ使っていない技術・部品を採用

このうち「強化技術」「新規技術」が変化点になります

あっ 忘れてはいけない

変化点を変化点と感じない技術者がいます(悲)

感度を高める訓練が必要です

次は、この変化点を管理し、品質をどのように保証するか?

このステップに移りましょう

変化点管理

開発時に市場での品質問題を未然に防ぐ活動としてFTAやFMTAが有名ですね

非常に優れたツールですが、開発を繰り返していると、えてして形骸化しFTAやFMTAを「すること」が目的になりがちでは?

っと、いうことを経験してきました

ぶっちゃけ言うと、設計者がめんどくさがってやりたがらないんです

特に従来商品の改良の場合は

そこで、先ほど申しました通り新しい品質問題の全ては変化点で発生すると言うことは、「変化点を徹底的に管理すれば品質問題を新たに発生することはない」

とのポリシーに従い、

変化点管理:変化点である「強化技術」と「新規技術」に絞り、徹底的に管理する=品質問題が発生しない対策を実施する

ことを重点に開発をすることしました

この時の変化点は、「構造的変化点」だけでなく「ソフト」や「使用環境」も含む

これをお忘れなく

「機能要素評価」で変化点がどこかを正確に把握したら次はどうやって、品質を保証するかを考えます。これを「変化点管理」と呼んでます

手順です

1.変化させることで、発生するかもしれない問題を抽出

品質問題発生のリスク抑制は、これをどれだけ抽出できるかで決まると言っても過言ではない!!

関係者の衆知を集め、抽出していきましょう

2.出てきた発生するかもしれない問題が発生しないように、いかに保証するか?

(1)設計で保証する

これが一番理想

論理的な設計で品質問題は発生しないことを明確にするのが、後で述べる「機能設計」です

品質問題が発生しない目標値を設定し、その目標値を確保できる根拠を明確にすることです

設計者はここを追求するのミッション

試作品で評価して保証するのではない!!

試作品での評価はあくまで「設計検証」=自分の設計に問題が無かったかの確認

すべてはこうは行きませんが、その気概は持ってもらいたいですね

(2)評価で保証する

とはいっても、設計で論理的に保証できない場合も、多々あります

そのような場合は、評価で保証することになります

どんな条件で、どのような評価をして、どんな基準を達成すれば品質を保証できるかを決めます

これが先に書いた「品質目標設定」です

「設計検証」にも必要です

従来技術でしたら、今までの経験の積み上げがあるでしょうが、新規の場合は明確な根拠をもって決めてください

従来の技術でも、その評価標準が決まったバックグランドは勉強してください!!

「評価での保証」は論理的裏付けがない分、バラツキを考えた場合、完璧な保証とは言えませんが、

「品質目標」の設定が適切で、バラツキに配慮でできていれば合格

(3)製造で保証する

製造で保証するのは、ある意味当たり前で、「正しい部品」「正しい作業」「正しい道具」を使って保証します

ただ、設計が保証しきれない部分を製造に負担をかける場合があります

私は設計者に

「設計の未熟さを製造に押し付けるな!!」

と言って、よく嫌われていますが・・・・・

顕著な例がバラツキ

設計で保証しようとしても、どんなに評価しても、バラツキを考慮した時に保証しきれない場合があります

この時は、製造にバラツキを抑える負担を負ってもらい、品質を保証します

その方法は、全数検査・バラツキを抑える工法開発・生産技術開発もしくは作業管理になります

開発初期の段階で、設計者は設計で品質を保証するため製造への要求を明確にして、一緒に課題解決に取り組みましょう

目標値を達成するための「機能設計」をする

目標値を保証するための設計が「機能設計」です

先ほど述べたように性能は「設計」で保証するのが理想です

機能設計:設計で品質を保証するために、論理的設計の過程を見える化したもの

SーH変換でH’に対して目標値とその根拠を明確にします

Hで技術手段を決めます

技術手段決定後、その具体施的設計根拠を示していきます

根拠を明確にする方法は二つ

1.技術の法則(教科書や設計便覧、過去の知見・標準)をベースにする

「この材料の〇〇の時の繰り返し耐久性は・・・」 このような数字は便覧や、メーカーのカタログからある程度分かります

2.実験結果をベースにする

「えっ、評価で保証するのは次の手段って言うたやんちゃうの?」と思う人もいるかもしれませんが、「評価」と「実験」は異なります

- 「評価」はある特定の条件下で合否を判定するもの

- 「実験」幅広い条件下での特性を見極めるもの

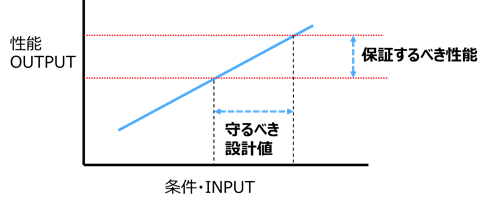

よって、実験結果は通常グラフで示されることが普通です

横軸に条件、縦軸に性能をとって「この性能を確保するには〇〇の条件であればよい」と判断します

このグラフのような特性を持った機能があったとしましょう

STEP1として、このように特性をグラフ化することから始めます

よくあるのが、どこか一つの条件(ポイント)だけで性能を測定して終わり!!

これでは、この機能の性能を測ったことにはなりません。

STEP2は、このグラフをベースに「保証するべき性能」=「品質目標」を守るための条件を設定=これが「設計値」になります

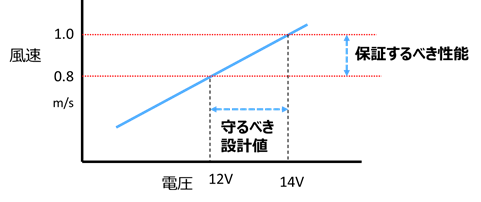

もう少し、具体的にファンモータを事例に言うと

性能を「必要な風速」 条件を「入力する電圧」 としてみましょう

お客様の要求を満足するには風速0.8~1.0m/s必要

そのためには入力する電圧は12V~14Vにコントロールしなければならない=入力電圧が 12V~14V になるように設計する

てな具合です

この関係は実験でグラフを作らないとわからないですね

これは極めてシンプルな事例ですが、皆さんの仕事の中で当てはめてみてください

このような

- 技術の法則(教科書や設計便覧、過去の知見・標準)をベースにする

- 実験結果をベースにする

二つの方法で機能設計を行い、求められる性能=品質目標を達成できる根拠を明確にしましょう

その上で、試作品を使って「設計検証」を行い、「機能設計」が正しかったことを確認する

現実はこうも簡単にはいかない場面も多いと思いますが

少なくとも、現物合わせ的な設計(カット&トライ)でなく、根拠を持った論理的設計を行う強い意志を持ってもらいたいです

まとめ

設計者が品質を保証するためにするべきことを述べてきました

- S-H変換

- 品質目標設定

- 機能要素評価

- 変化点管理

- 機能設計

これらを、設計初期の段階で徹底的に実施していれば、開発の最終局面や、市場での品質問題の発生は最小限になること信じて製品開発を実行してきました

忙しさを理由に手を抜くと、痛い目にあいますし、あってきましたm(__)m

今がんばれば、あとで困らないと信じて実行してみてください

コメント